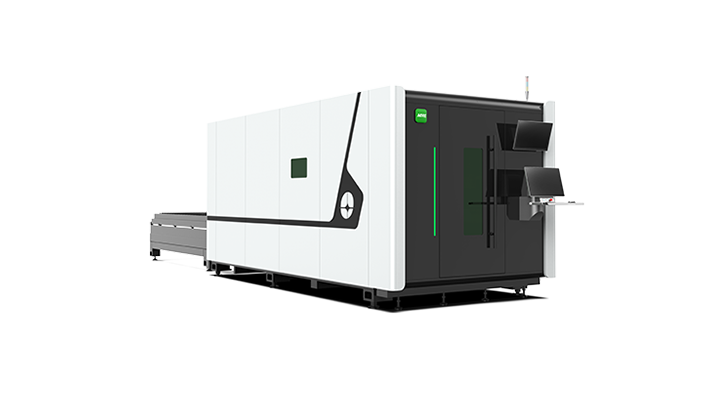

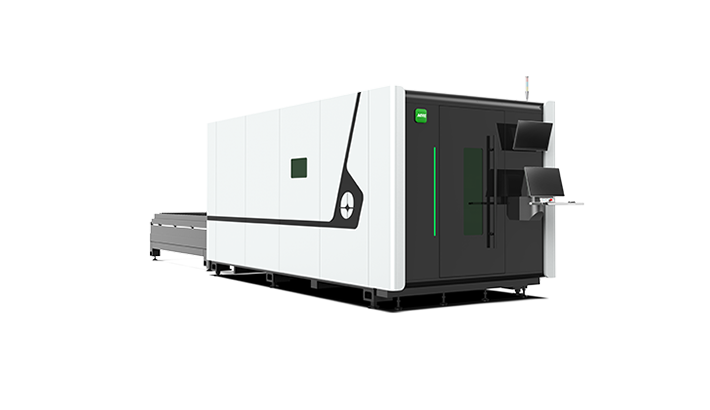

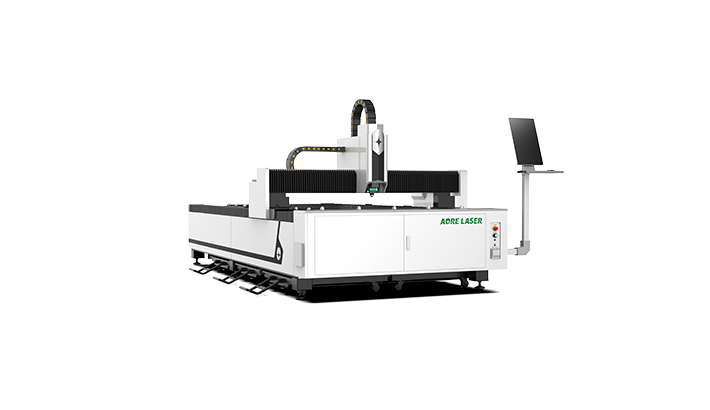

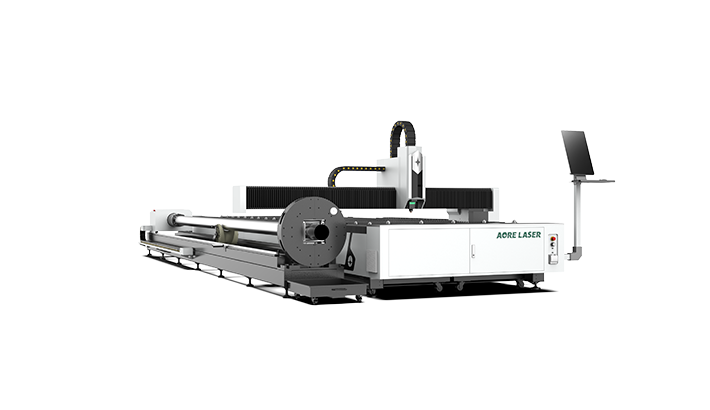

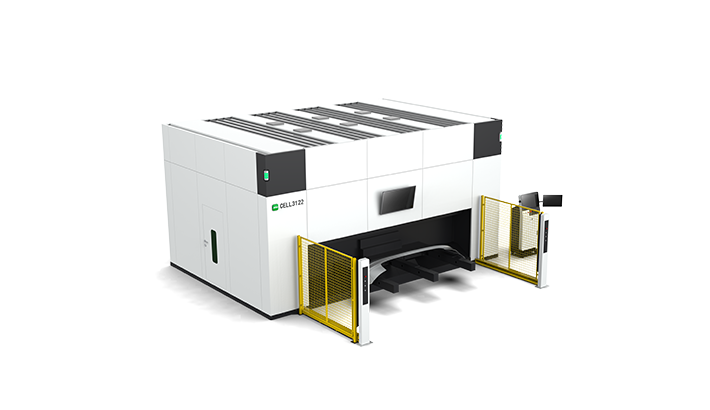

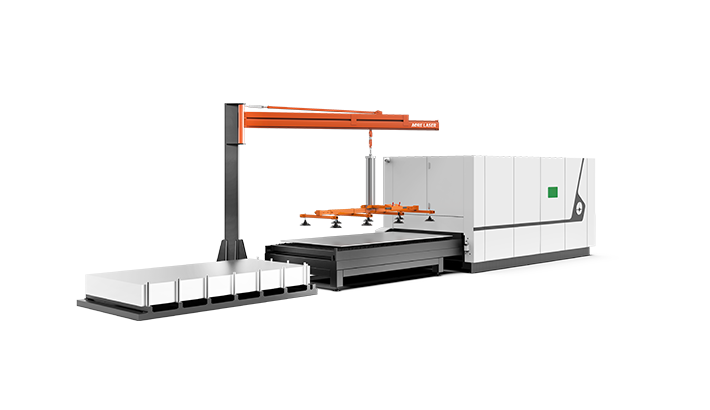

板材激光切割机

奥锐激光切板机可针对20-100mm板材进行高效加工。 搭载智能控制系统,轻松实现复杂图形的高精度切割, 大幅提升生产效能,降低成本。以专业、智能、高效为核心优势, 被广泛应用于船舶制造、工业机械、钣金加工、轨道交通等行业!

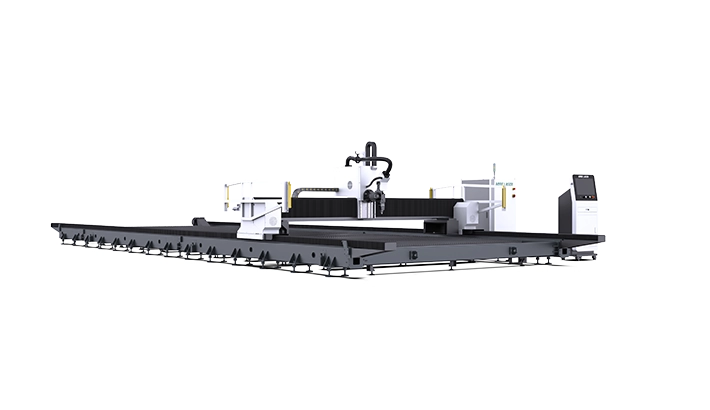

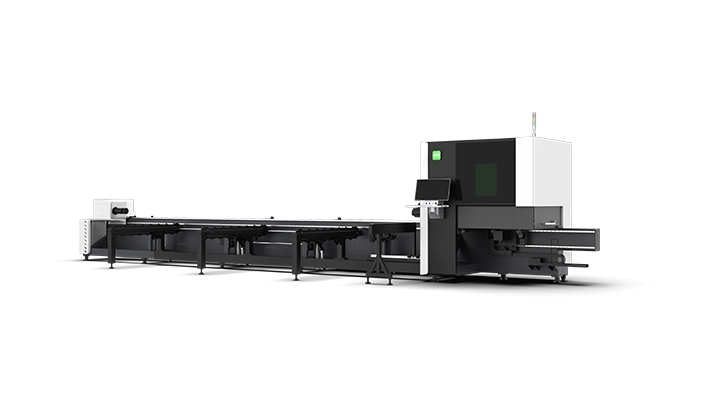

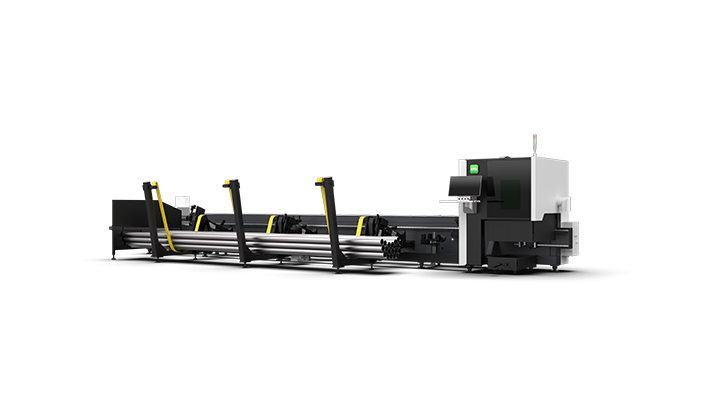

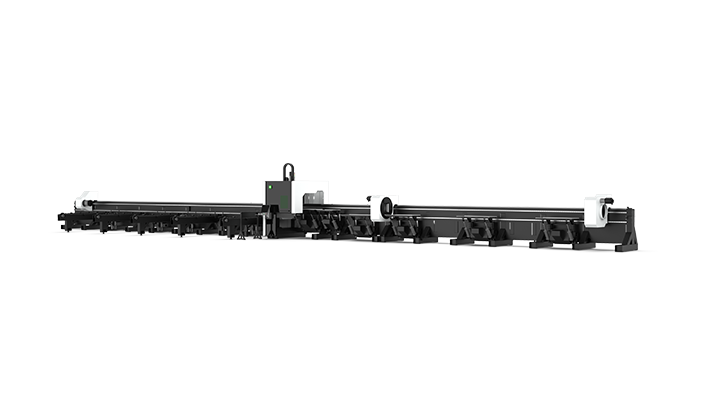

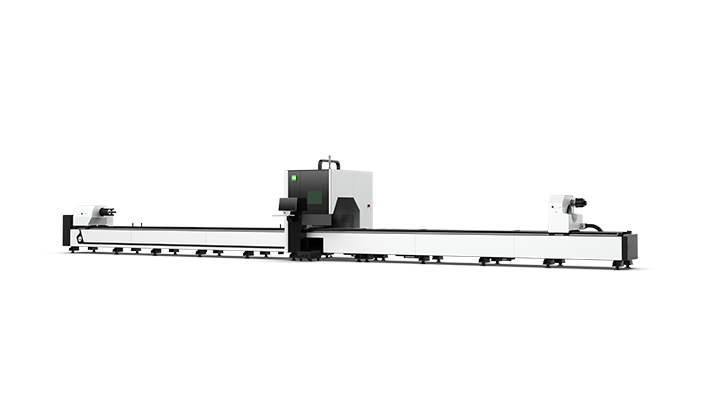

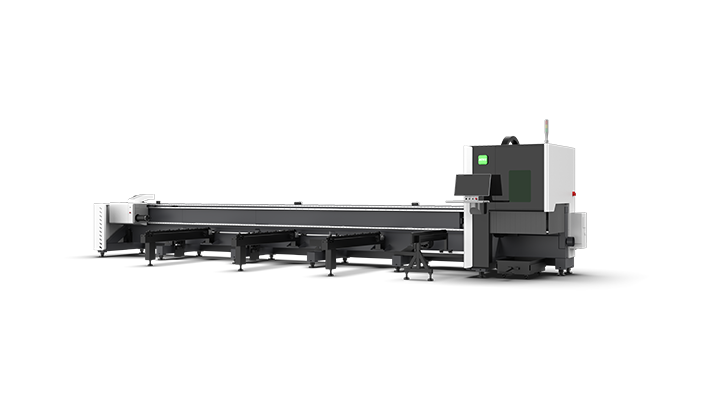

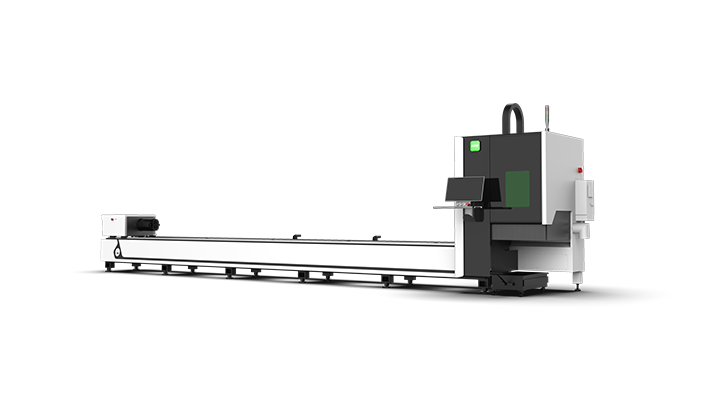

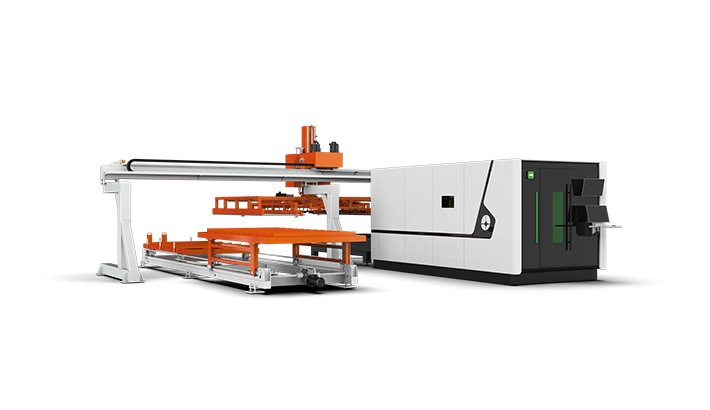

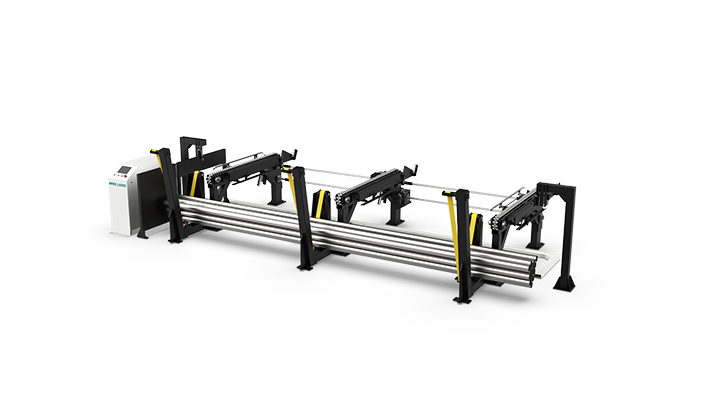

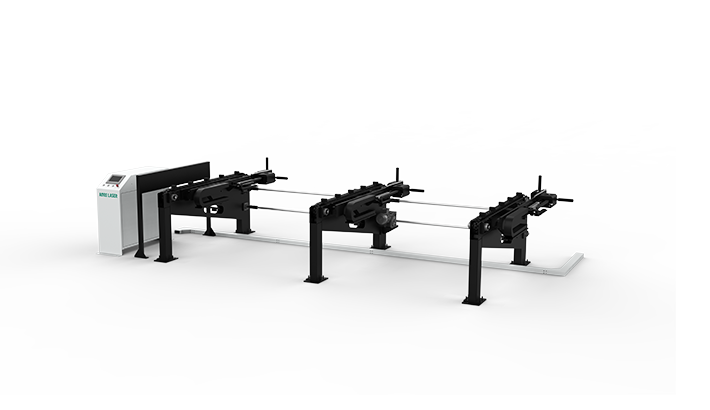

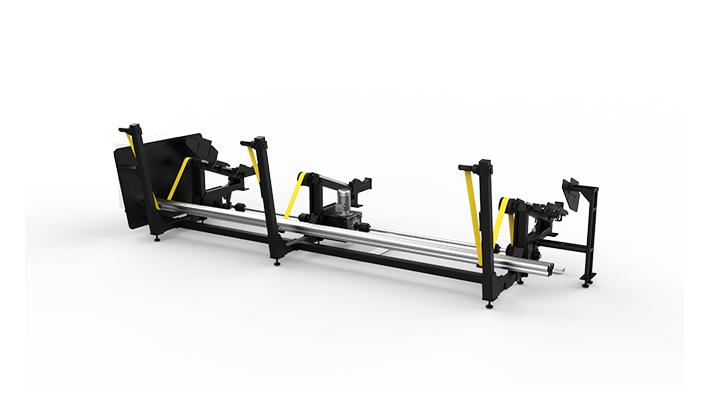

管材激光切割机

奥锐激光切管机加工范围广,支持圆管、方管、矩形管、异型管等多种金属管材切割,搭配智能上下料系统。提供高精度、高效率、高稳定性的管材解决方案,被广泛应用于办公家具、车辆护栏加工、健身器材等多个行业!

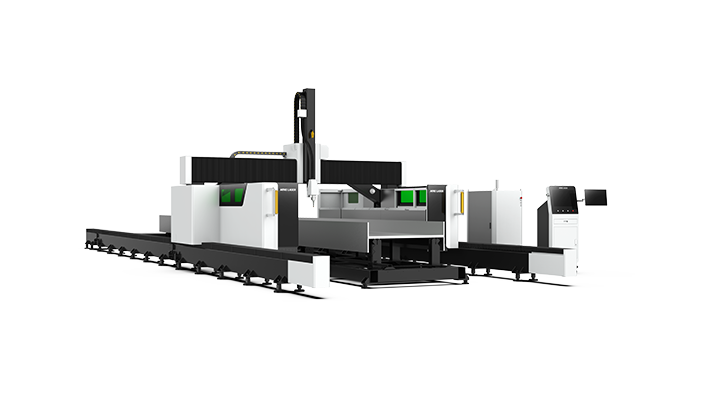

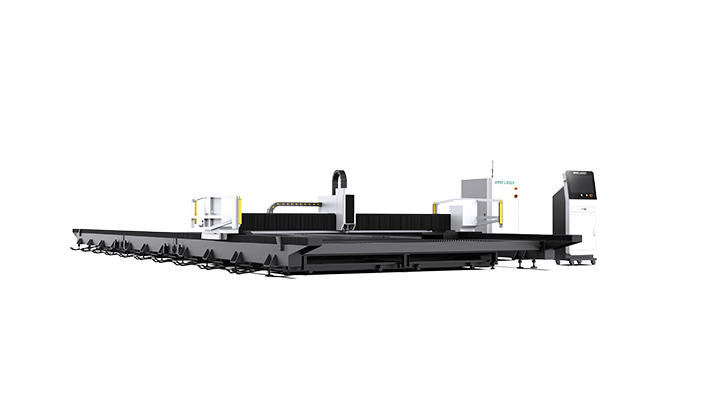

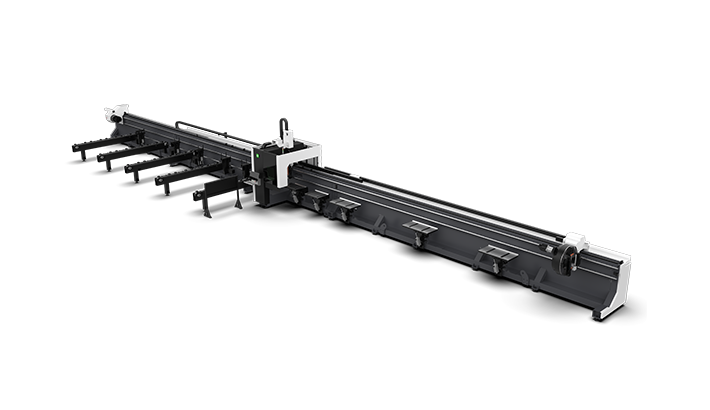

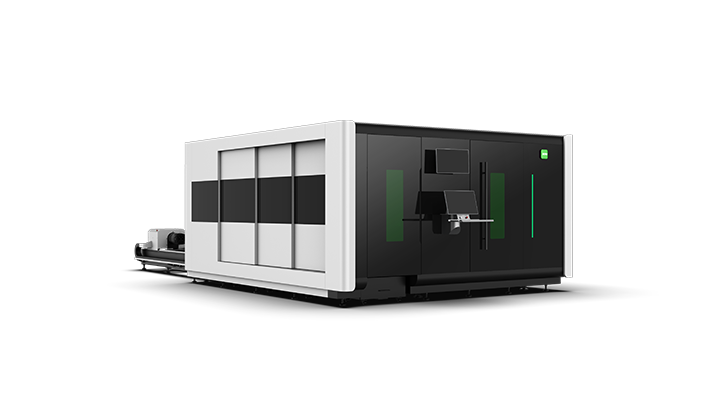

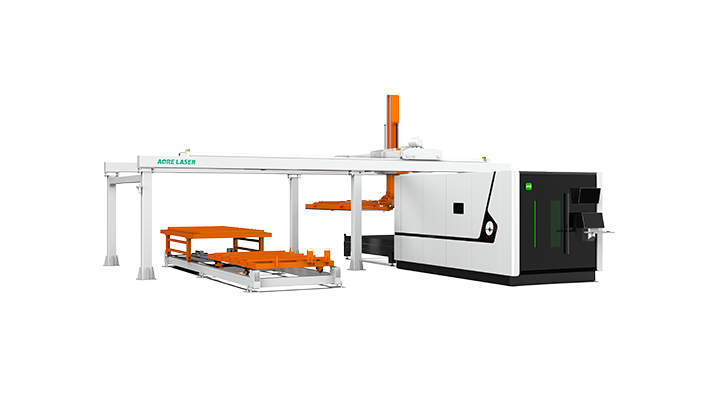

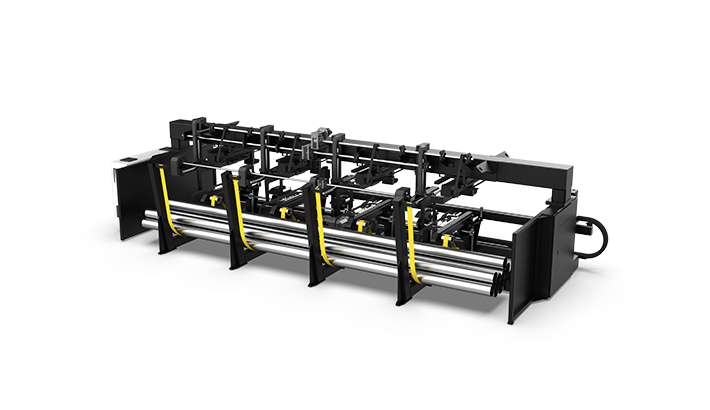

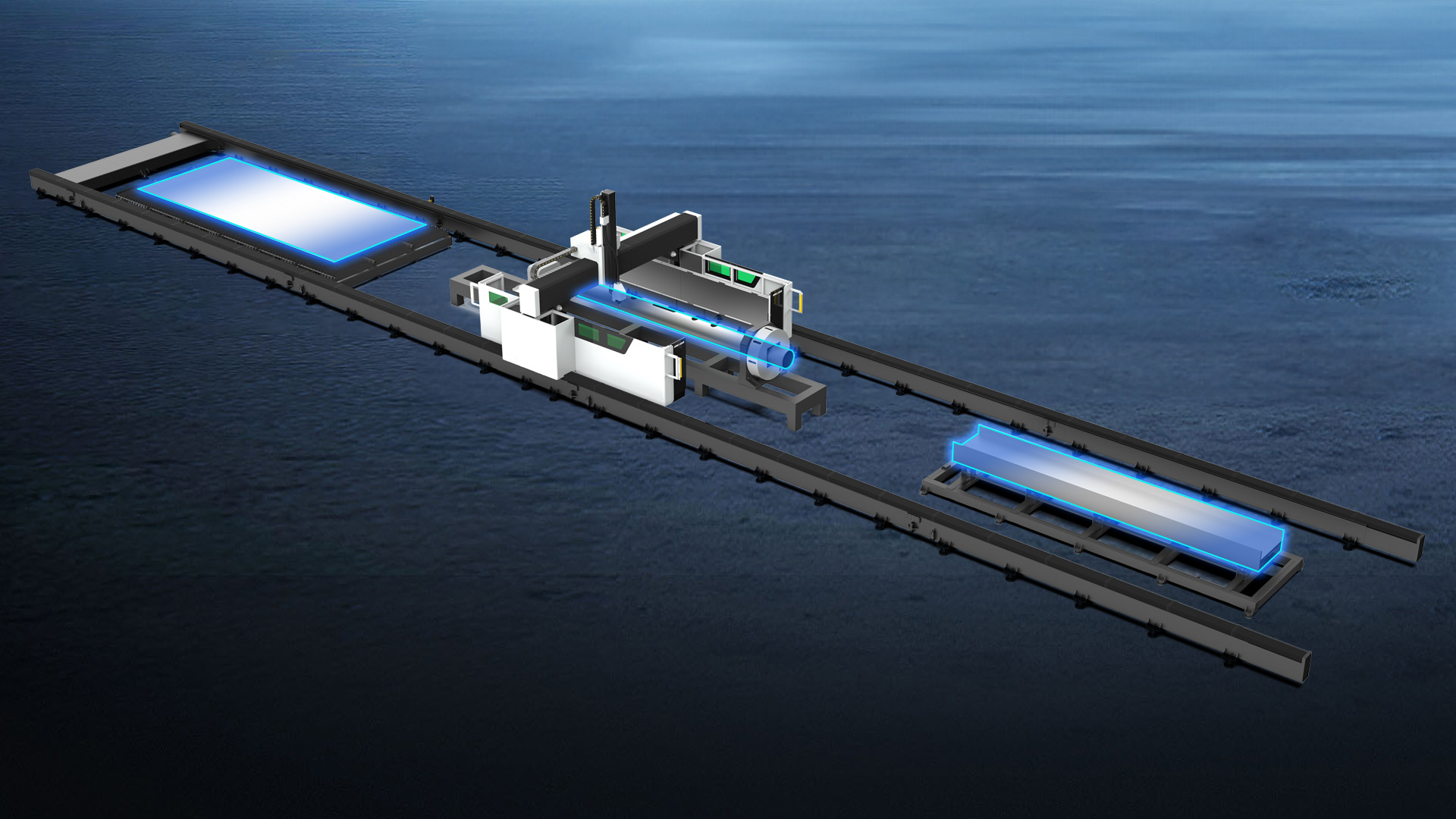

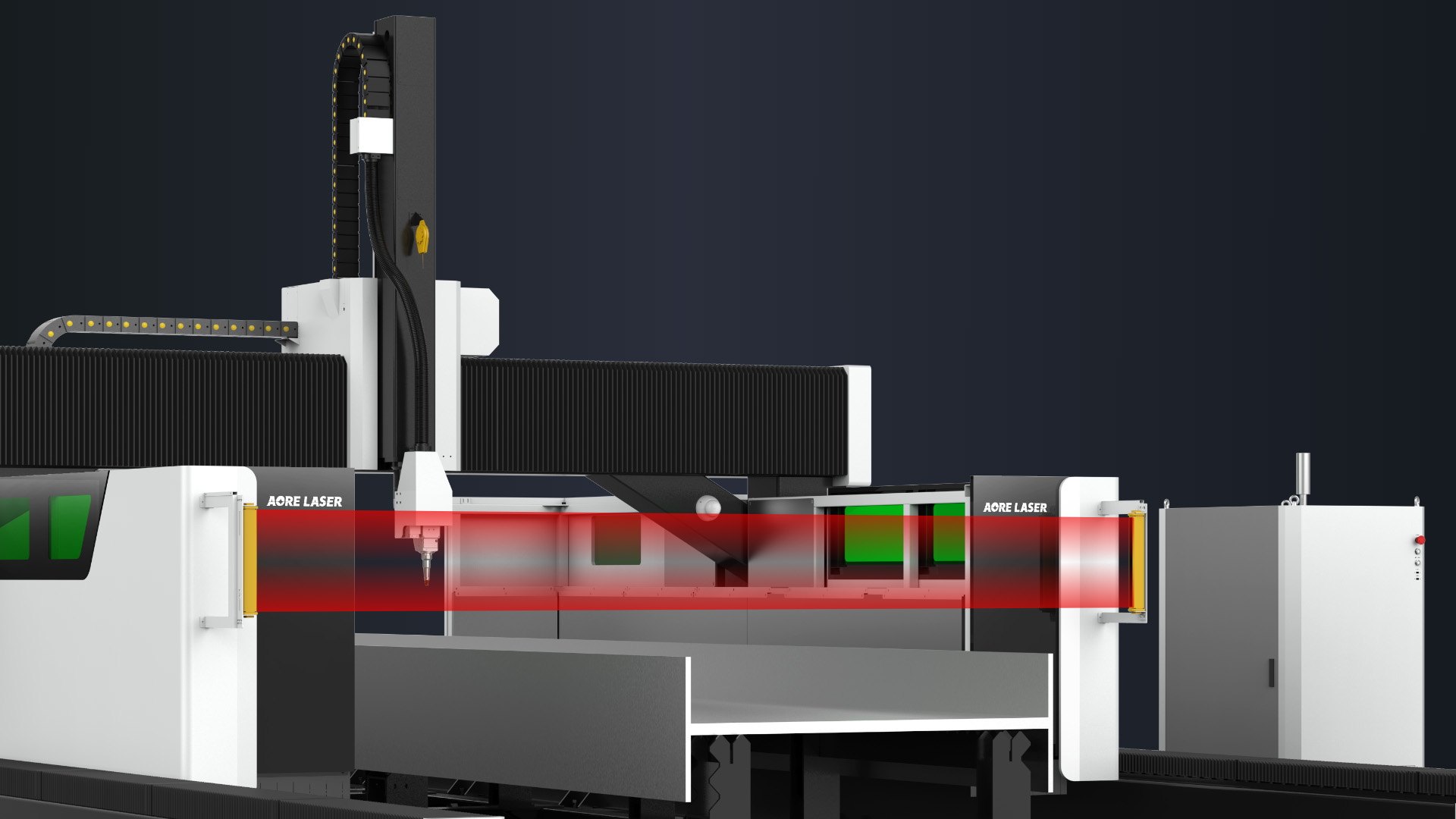

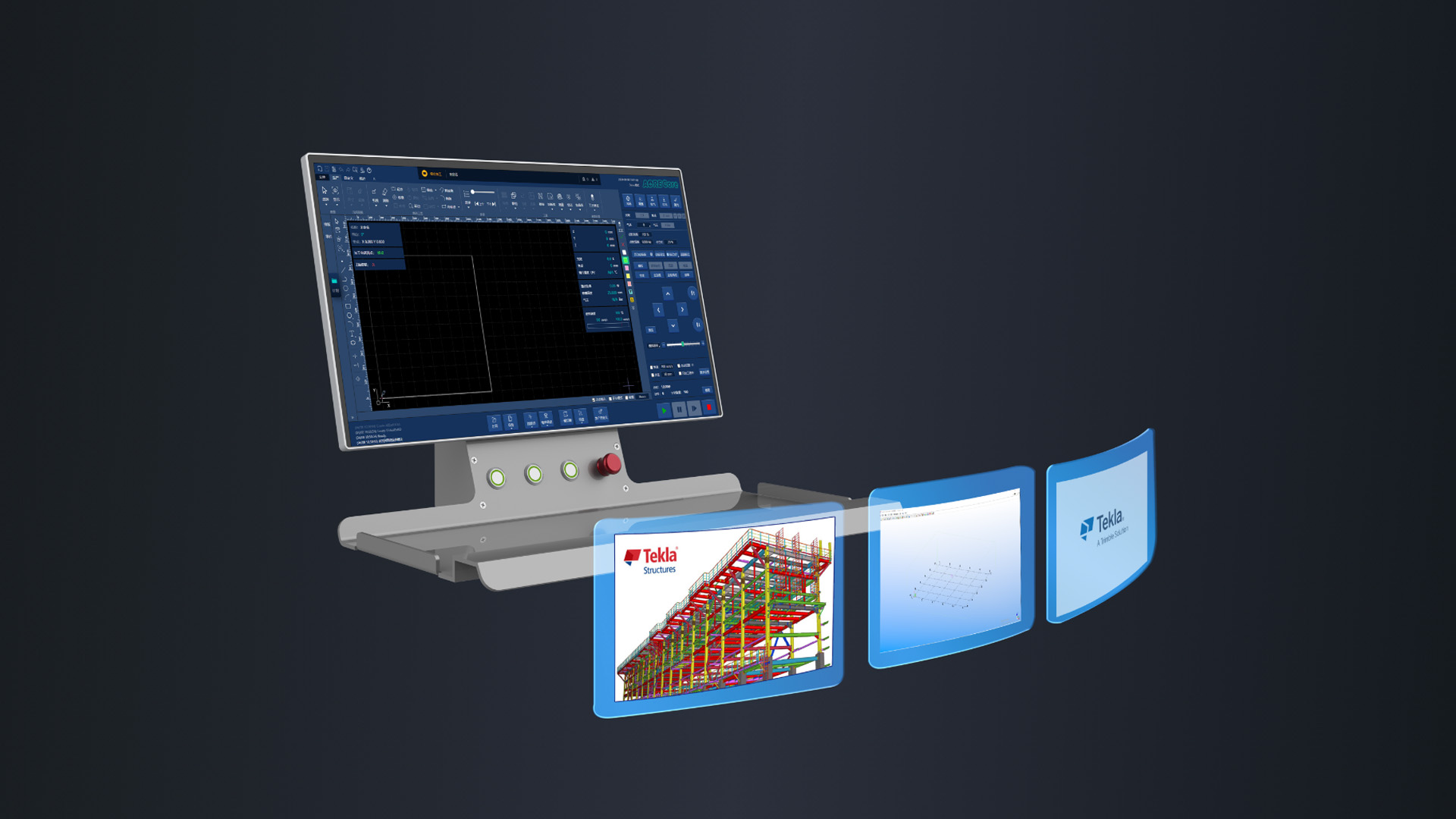

板管一体激光切割机

奥锐板管一体激光切割机集板材切割与管材加工于一体,支持一键切换加工模式,自动识别材料,提升作业灵活性,满足多样化订单需求。奥锐激光—以高精高效赋能智能制造,助力企业高效发展!

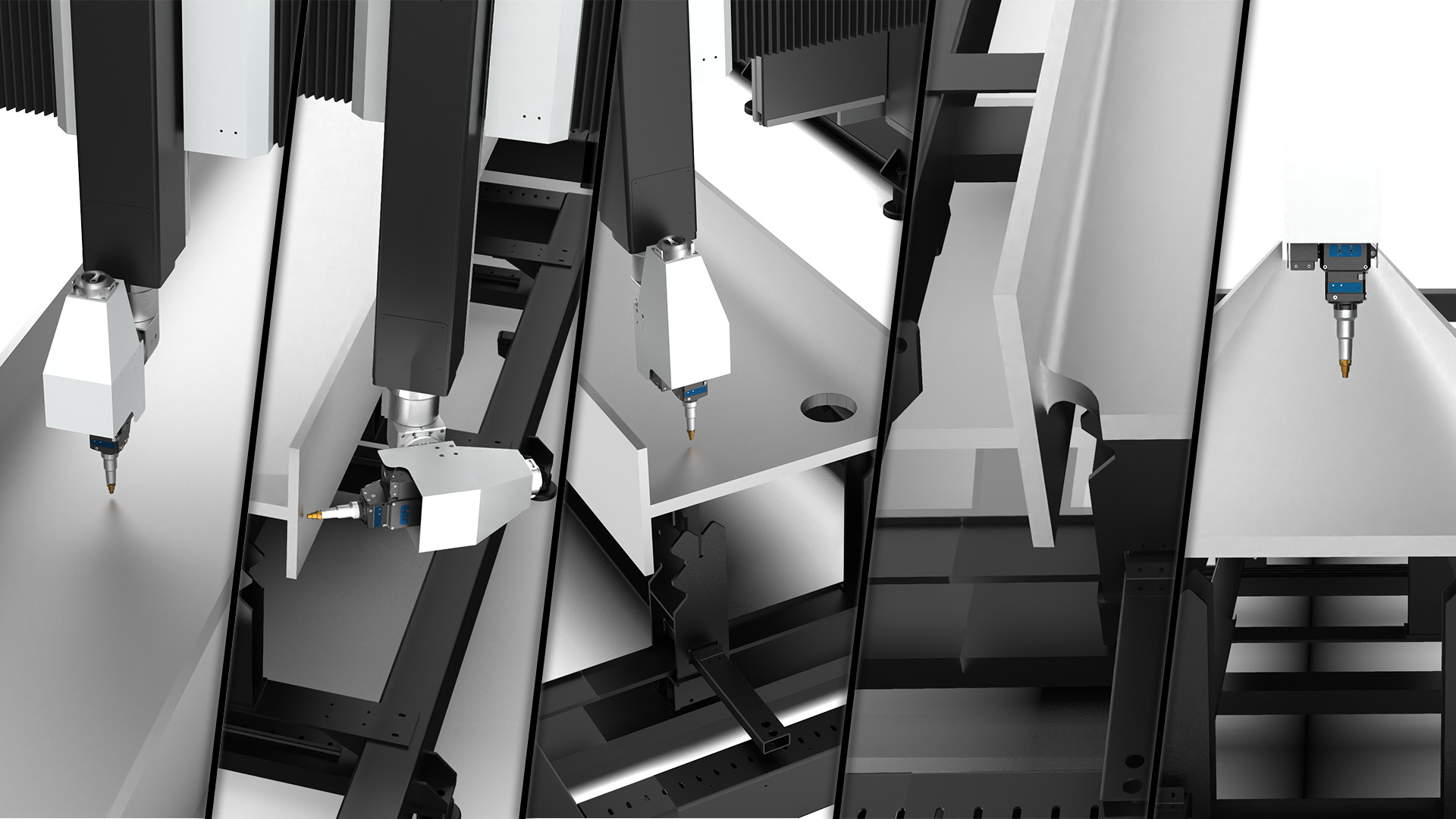

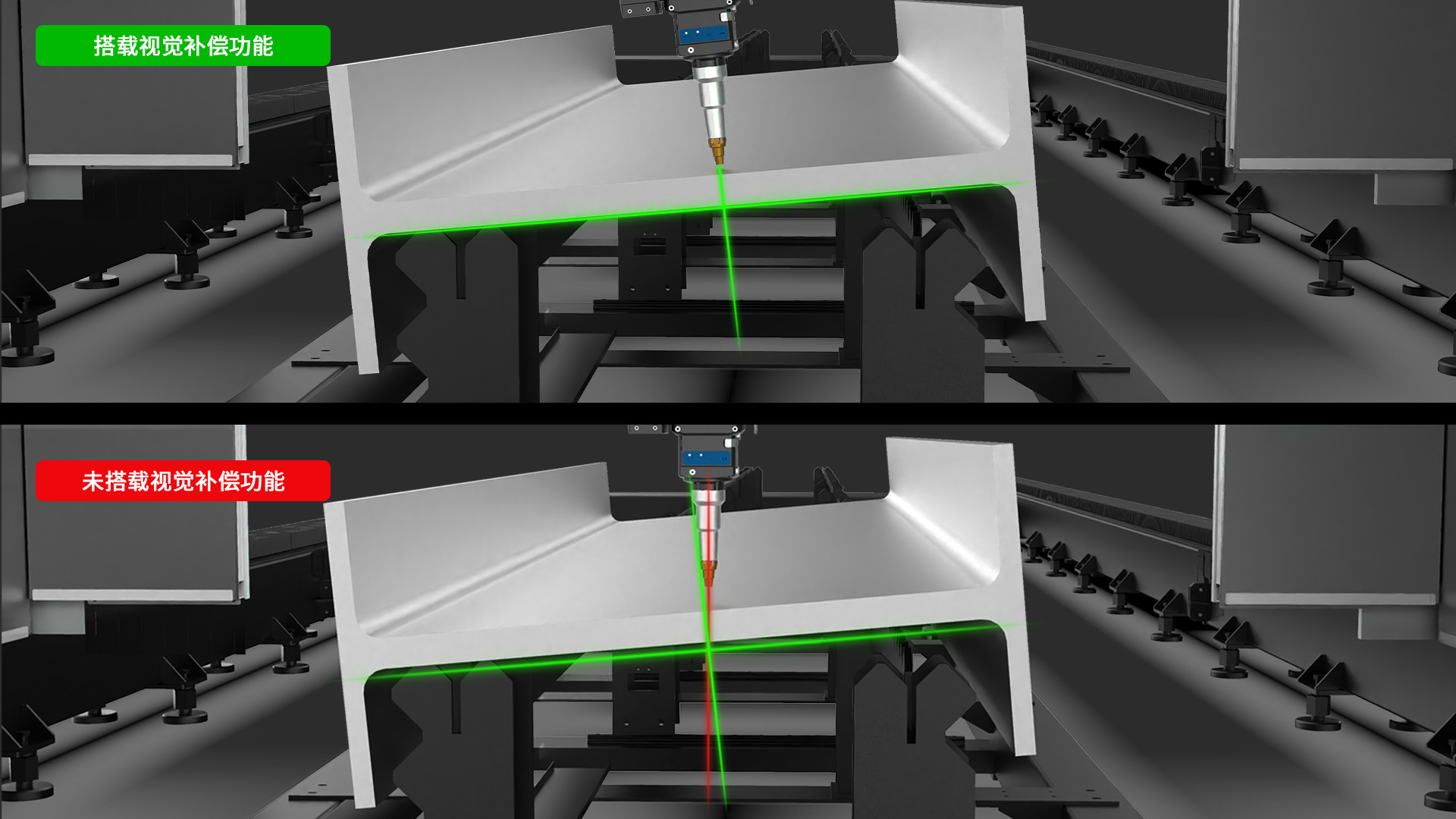

三维五轴切割机

奥锐激光三维五轴激光切割机采用成熟的高架龙门式结构,具备360°全向切割能力,适用于碳钢、不锈钢、铝合金、钛合金等材料的三维异形薄壁工件精密加工。该设备广泛应用于汽车制造、模具加工、工程机械及异形管材等多个工业领域。

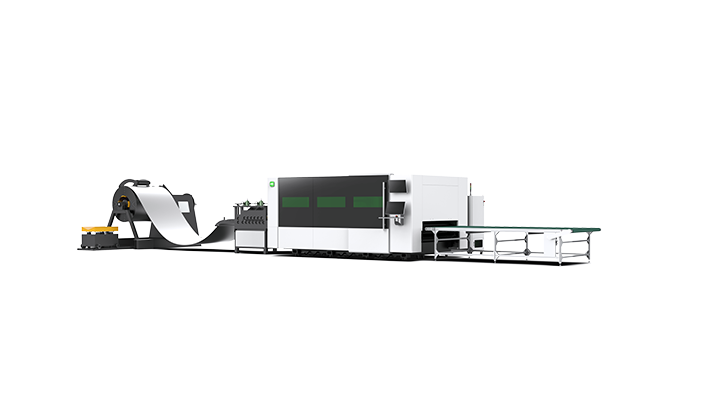

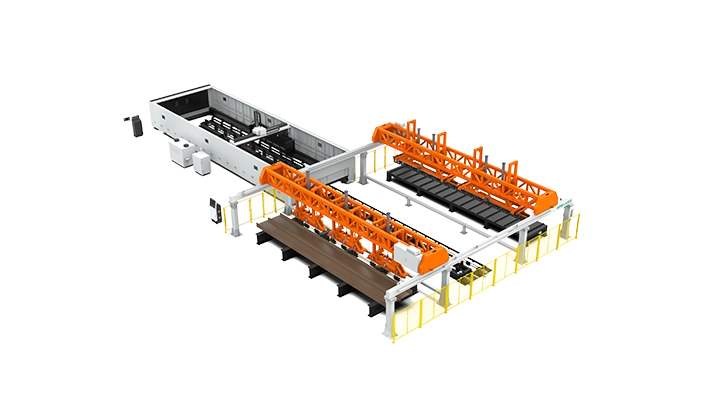

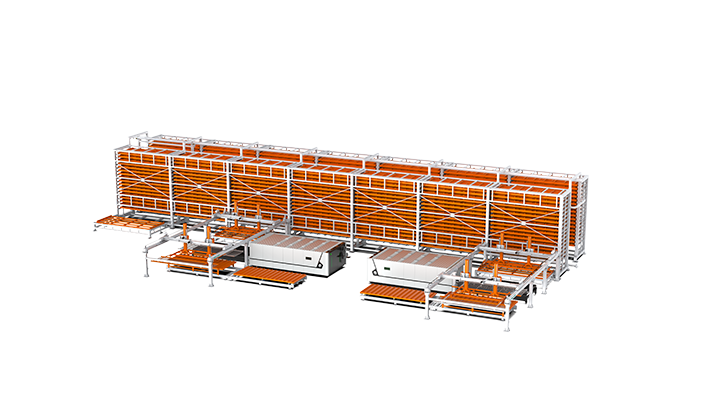

自动化设备

奥锐激光创新研发激光自动化设备,为制造业提供智能化、柔性化生产解决方案。通过自动化激光技术,助力客户实现生产效率倍增、产品质量升级与运营成本优化。 奥锐激光—以创新赋能智造,助您领跑未来!

激光焊接/清洗

激光焊接机采用先进光纤激光技术,焊缝精细,变形量低等,支持不锈钢、铝合金、钛合金、铜等多种金属材料的焊接,显著提升生产效率和品质。 激光清洗机清洗不损伤基材表面,设备稳定性高,维护成本低,使用寿命长,支持模具表面油污、锈迹、氧化层高效清除,大幅降低人工与设备维护成本!

请选择语言

咨询

邮箱

电话